新時代を切りひらく技術力と一貫体制。

メガネ産地・鯖江の地で精密加工技術への挑戦を行ってきた私たち。

先進設備を導入しながら技術力を伸ばし続け、

複雑な特殊成形や産学官連携においての技術提供も可能にしています。

また、量産金型の製造から成形品の量産までを社内で一貫して対応することで、

不具合の事前把握や柔軟性のある設計・量産などが行えるようになっています。

金型と成形の基礎知識

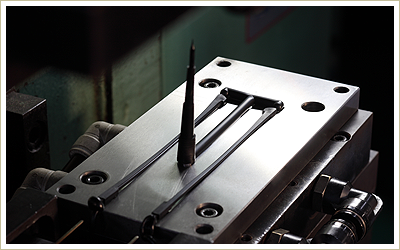

金型とは

大量生産に最適な、製品製造のための型

自動車の大きなパーツからメガネの細かい部品まで、

製品を量産するために必要なのが「金型」です。

その形状は、作りたい形を反転させた形となっています。

金型には2種類あり、成形荷重が高く、開口部を持つ開放型の

「ダイ」と 成形荷重が低く、閉鎖空間によって成形を行う

密閉型の「モールド」があります。

金型は丈夫なため大量生産に向いており、

高精度で均一な成形部品の生産をご提案できます。

成形とは

プラスチックを金型に充填して成形する仕組み

成形は大きく2種類に分けられます。

一つはプラスチック原料を溶解状態にして、

「ダイ」を通過させる事により、

特定断面を持つ製品にする方法「押出成形」です。

もう一つはプラスチックの材料(流動性)を金型に流し込み、

一定時間冷却することで成形品を作り出すタイプです。

後者の中でも最もポピュラーなのが、

軟化する温度に加熱したプラスチックに圧力をかけて

金型に射出して押し込み、

型に充填して成形する「射出成形」です。

弊社ではこの射出成形を主に採用しています。

金型・成形の基本フロー

お客様のご要望に

合わせて製品の図面を

書き起こし、

サイズや材料などの

仕様を検討します。

製品の仕様が決定次第、

3次元データ、組み立て図、

部品図の作成および

CAMプログラミングを

行います。

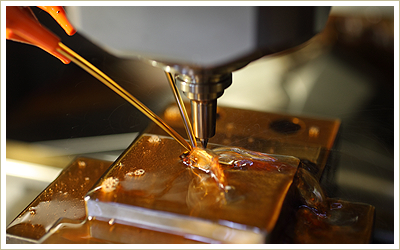

マシニングセンター、

放電加工機、

ワイヤー加工機などを

用いて金型を製造します。

量産に入る前に

プロトタイプを

生産します。

実際に製造してみることで

理想の色調合や効率的な

量産ラインを追求します。

成形品のプロトタイプを

改善・確認後、

量産へ移行します。

先進設備が活きる、前澤の「金型」

長年、精密部品の製造で培ってきた技術力を背景に、お客様の多様なご要望にお応えします。

技術を支える環境は先進設備を備えるだけでなく、

それぞれの設備が持つ特性を最大限に生かし品質の向上と高効率化を図っています。

- マシニングセンター

- (株)ソデック 社製 MC430L

- 放電加工機

- (株)ソデック 社製MARK-X

- (株)ソデック 社製 8100

- ワイヤー加工機

- (株)ソデック 社製AQ325L

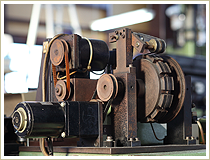

- フライス盤

- (株)牧野フライス 社製

KSJP-55 - (株)滝澤鉄工所 社製MP-V2

- エンシュウ(株)社製 330D

複雑な特殊成形も可能にする、前澤の「成形」

メガネ産地・鯖江を舞台に様々な製品を生み出してきた技術力は、

多重成形など複雑な特殊成形への対応も可能にしています。

スピード&コストパフォーマンスを踏まえながら、量産品を超えたクオリティの実現を目指します。

- 50t成形機

- ARBURG社製

ALLROUNDER270M500-90

立横兼用

- 20t成形機

- 日精樹脂工業(株)社製

TCU20-50H

- 乾燥機

- 旭化学(株)社製

SCIENCE OVEN

- 成形部品カット機

- 山本鉄工(株)社製

「匠の現場から」 〜Voice from factory〜

工場長/井上 治 担当/CAD設計、金型デザイン

隙の無いモノづくりで、ひとつ上の答えを。

商品設計から金型の設計および実加工、成形部工場の生産管理を主に行っています。

常に心掛けているのは、成形と金型の分野における品質・効率の向上です。

優れた商品は、企画・設計から金型製造、

量産までが一体となり高いパフォーマンスを残せた時のみ

生まれます。

金型・成形を一貫体制で実施する弊社の強みである

「隙の無いモノづくり」によって

全体のレベルアップを果たすことで、お客様のご要望に対して、

ひとつ上の答えをご提供することができると信じています。